一、研究背景與目標

環丙沙星是世界衛生組織(WHO)基本藥物清單中的氟喹諾酮類抗生素,廣泛用于治療細菌感染。傳統合成方法存在反應時間長(拜耳公司1980年技術需>24小時,樹脂負載法需>100小時)、效率有限(總產率49%-57%)等問題。本研究旨在通過連續流合成技術,實現環丙沙星的快速、高效多步串聯合成,縮短反應時間并提高產率。

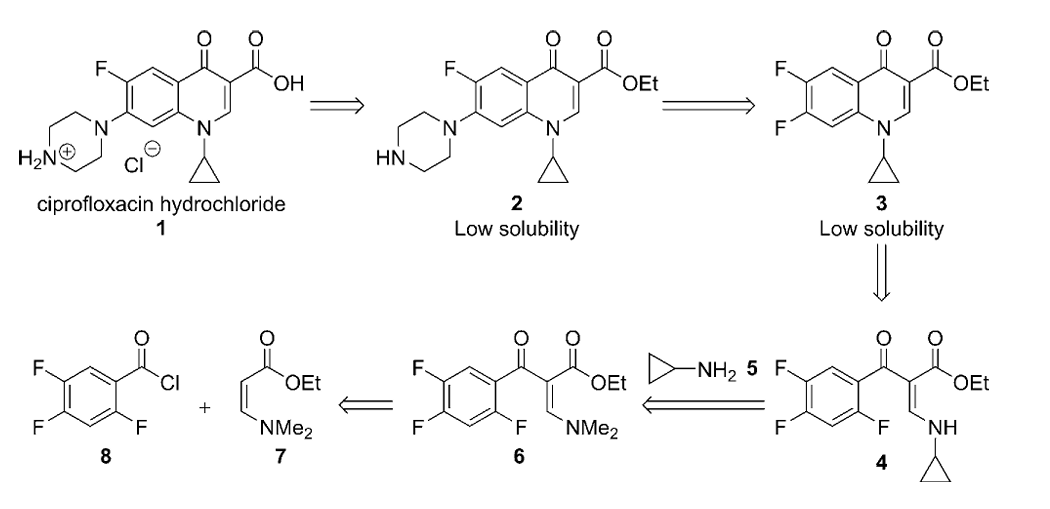

圖1 鹽酸環丙沙星的逆合成

二、核心成果

1. 高效快速合成:以簡單原料為起點,通過5個流動反應器完成6步連續化學反應,總停留時間僅9分鐘,經后續2步離線處理(酸化、過濾)得到環丙沙星及鹽酸鹽,8步總產率達60%,與傳統方法相當但效率大幅提升。

2. 無需中間體分離:整個合成過程中無需分離中間體,僅通過1次酰化反應去除主要副產物二甲胺HNMe2,實現了“telescoping反應"(串聯反應)的高效整合,為目前已知最長的連續流線性反應序列(無中斷)。

三、技術細節與關鍵步驟

1. 連續流合成的優勢:流動反應器中快速混合、強化傳熱傳質,提升反應選擇性(如酯到醛的選擇性還原);支持高溫高壓條件下的安全操作,適合高活性反應(如快速鋰化反應)。

2. 合成路線設計(Scheme 1-5):

核心步驟:酰化反應→環丙胺取代→兩次區域選擇性芳香親核取代SNAr→酯水解→酸化。

圖2 鹽酸環丙沙星連續流合成

關鍵優化:

溶劑與堿的選擇:考慮FDA對殘留溶劑的限制(氯仿≤60 ppm,乙腈≤410 ppm),最終選用乙腈/N,N-二異丙基乙胺(DIEA),在180℃、175 psi條件下,1.5分鐘內生成98%的中間體6;

副產物處理:通過乙酰氯與DIEA在常溫下快速酰化,將副產物二甲胺轉化為無干擾的N,N-二甲基乙酰胺(DMA),確保連續反應不中斷;

規避沉淀問題:中間體2和3溶解度低(如3在DMSO中<0.016 M),通過保溫避免結晶堵塞反應器。

3. 反應條件優化:一鍋法環化與SNAr反應:通過調整DBU(1,8-二氮雜雙環[5.4.0]十一碳-7-烯)和的paiqin的用量(3.0 equiv DBU+3.0 equiv),在180℃下5分鐘內實現81%的目標產物2產率(表1)。

四、意義與價值

1. 效率突破:將傳統合成的24小時以上縮短至9分鐘,大幅降低生產時間成本;

2. 綠色化學:減少中間體分離步驟,降低廢物產生,符合可持續合成理念;

3. 技術示范:驗證了連續流技術在多步復雜合成中的可行性,為其他藥物(如抗生素、小分子藥物)的高效合成提供了可借鑒的模板。

五、結論

本研究通過連續流技術實現了環丙沙星的快速全合成,其9分鐘的總停留時間、60%的產率及無中間體分離的串聯反應模式。

六、拓展

精準輸送反應物是確保反應順利進行與產品質量穩定的基石。布瑞利斯的高壓恒流雙柱塞泵與高壓恒流防爆四氟泵在此發揮了關鍵作用。高壓恒流雙柱塞泵流量范圍寬廣,從 0.001mL/min 到 3000mL/min,高壓恒流防爆四氟泵也提供 0 - 20/100/200/500/1000ml 等多種規格選擇,無論實驗規模大小,還是工業化生產,都能滿足流量需求。并且,它們的流量準確度高,像高壓恒流防爆四氟泵在 5mL/min(水)的流量下,準確度可達 0.5% 。在環丙沙星鹽酸鹽合成時,泵具有一鍵沖洗功能,可減少長時間工作對泵內構件的影響;泵具有恒流和恒壓兩種功能,這兩種功能可隨意切換,進料可根據工藝需求調節實際進料流量,具有定時定量功能;泵腔體內不只有一個單向閥以保證泵流速平穩流量穩定;泵可通過連接天平實現流速與物料重量連鎖控制,進而從源頭上保障產品質量。

圖3 高壓恒流雙柱塞泵產品實拍圖

圖4 高壓恒流雙柱塞泵與天平連接系統界面